Zusammen mit der WKO Oberösterreich bieten wir auch 2020 für KMUs wieder im Rahmen der TIM – Initiative unsere BETINA Beratungsworkshops an.

Zusammen mit der WKO Oberösterreich bieten wir auch 2020 für KMUs wieder im Rahmen der TIM – Initiative unsere BETINA Beratungsworkshops an.

In Zusammenarbeit mit Haba Verpackung ist nun auch Profactor ein Teil des Integratoren-Netzwerks. Profactor nutzt bereits seit vielen Jahren die Roboter von Universal Robot im eigenen Forschungsbetrieb und für Kundenlösungen und kann hier auf eine umfassende Expertise zurückgreifen.

Als Systemintegrator erweitern wir damit unser Leistungsspektrum und können verstärkt flexible und individuelle Roboteranwendungen für unsere Kunden bereitstellen.

Link: Universal Robot – Roboterarme

PROFACTOR ist Workpackage leader im Projekt ZDMP gemeinsam mit 30 internationalen Partnern. ZDMP (Zero Defaults Manufacturing Platform) ist ein europäisches Forschungsprojekt, welches Softwarelösungen zur Verbesserung aktueller industrieller Prozesse und Produktqualitätsmodule bereitstellen soll, um sicherzustellen, dass Hersteller eine Zero Defects-Produktion erreichen können. Der erste Newsletter wurde gerade veröffentlicht: https://www.zdmp.eu/newsletters. Bitte schauen Sie es sich an!

The University of Nottingham and PROFACTOR are organizing the IPAS 2020 Conference (https://www.ipas-seminar.com/) . The 9th edition of the seminar will have a specific focus on informatics, AI and smart technologies for precision assembly. Originally conceived by the micro-assembly community, the seminar has now grown to include a wide scope of assembly processes and applications from micro products to large aerostructures where precision, cost-efficiency and quality are of critical importance.

Im Rahmen unseres Interreg Projektes SYNERGY laden wir Sie herzlich zu unserem Workshop ein.

Wir würden uns freuen, wenn wir Sie bei PROFACTOR begrüßen dürfen.

Mit der Synergic Crowd Innovation Platform gibt es die Möglichkeit Infrastruktur gemeinsam zu nutzen.

Nähere Details dazu finden Sie hier

An increasing demand for alternative processes is present in the PCB manufacturing industry. Considering photolithography as main alternative solution, inkjetPCB will be: innovative, cheaper, simpler, greener, stronger and closer to the market. Compared with photolithography, inkjetPCB technology has a clear economic advantage with the potential to cut PCB prices of more than 50%. Moreover, PCB manufacturing by inkjet printing will open new possibilities for this well-established market.

PROFACTORian, Vito Matteo Di Pietro, will give you more insights into the current development of fully inkjet printed multi-layer Printed Circuit Boards (PCBs) at the 3D printing electronics conference.

January 28, 2020

The M3d+it (Medical 3d-printing and Innovative Technologies) is a platform that promotes 3d-printing in medicine and brings together health professionals, doctors, researchers, and device manufacturers.

We are pleased to announce the “Additive Manufacturing in Medicine 2nd Symposium ” and the “Design of Medical Devices Europe 2019“, which will be organized under the umbrella of the first M3d+it Conference.

This combined event will take place on Dec. 6th-7th 2019, at the Medical University of Vienna, Vienna General Hospital, in the Hörsaal 5, Level 7. This year we will address the emerging field of 3d-printing in medicine and explore its role in medical device design.

An important part of this event will be a small industrial exhibition, where companies will showcase their latest developments and products.

>>PROGRAMME<<

We are looking forward to welcome you in Vienna!

December 6 2019, 1:00 – 6:00 pm

Hörsaalzentrum, Medical University of Vienna,

Vienna General Hospital

December 7, DMD Workshop – 9:00 am – 1:00 pm

Hörsaalzentrum, Medical University of Vienna,

Vienna General Hospital

Steyrer Forschungsunternehmen zeigt auf Münchner Messe, was bei einer intelligenten Kombination von analogen und digitalen Drucktechnologien möglich ist.

STEYR/MÜNCHEN. Die Kunden erwarten von industriellen Produkten immer mehr Individualität. Das gilt nicht nur für die äußere Form, sondern auch für die Dekoration. Beim individuellen Bedrucken von klassischen Gebrauchsprodukten stoßen die Produzenten allerdings rasch an ihre technischen Grenzen. Das individualisierte Bedrucken von Gegenständen mit unregelmäßig gekrümmten Oberflächen ist mit bestehenden Drucktechnologien kaum möglich. PROFACTOR hat gemeinsam mit dem Tampondruckexperten ITW Morlock GmbH aus Deutschland mit einer Kombination von analogem Tampon- und digitalem Inkjet-Druck den Prototypen einer digitalen Tampondruckmaschine entwickelt, der richtungsweisend ist. Bei der Fachmesse „Inprint“ in München (12. bis 14. November 2019) wird das Modul am Stand der PROFACTOR (Halle A6, Stand 248), Member of UAR Innovation Network, präsentiert.

STEYR/MÜNCHEN. Die Kunden erwarten von industriellen Produkten immer mehr Individualität. Das gilt nicht nur für die äußere Form, sondern auch für die Dekoration. Beim individuellen Bedrucken von klassischen Gebrauchsprodukten stoßen die Produzenten allerdings rasch an ihre technischen Grenzen. Das individualisierte Bedrucken von Gegenständen mit unregelmäßig gekrümmten Oberflächen ist mit bestehenden Drucktechnologien kaum möglich. PROFACTOR hat gemeinsam mit dem Tampondruckexperten ITW Morlock GmbH aus Deutschland mit einer Kombination von analogem Tampon- und digitalem Inkjet-Druck den Prototypen einer digitalen Tampondruckmaschine entwickelt, der richtungsweisend ist. Bei der Fachmesse „Inprint“ in München (12. bis 14. November 2019) wird das Modul am Stand der PROFACTOR (Halle A6, Stand 248), Member of UAR Innovation Network, präsentiert.

„Für einen Skischuh, eine Radkappe, eine Handyhalterung oder für eine nicht gleichmäßig geformte Vase, Optiken, Verpackungen bis hin zum Christbaumschmuck gab es bislang kaum Möglichkeiten für ein individuelles Bedrucken, das für den Konsumenten auch leistbar ist“, sagt Daniel Fechtig. Fechtig leitet bei PROFACTOR die Forschung rund um Funktionelle Oberflächen und Nanostrukturen. „Individuelles Bedrucken von Produkten wird von den Kunden zunehmend nachgefragt, sowohl von Einzelpersonen, die ihre Produkte mit Fotos, Namen oder Sujets dekorieren wollen, als auch von Unternehmen, die Alltagsgegenstände ohne großen Aufwand individuell branden lassen wollen.“ Beim klassischen Tintenstrahldruck erreicht man ob der plan angeordneten Druckköpfe bei gekrümmten Flächen kein zufriedenstellendes Druckbild. Analoge Tampons – vergleichbar mit „Stempeln“ – können gekrümmte Flächen zwar in guter Qualität bedrucken – allerdings erfordert jedes individuelle Design eine zeit- und kostenintensive Änderung des Klischees – der Druckmasken. Ein individuelles Bedrucken von Gebrauchs- und Konsumgütern zu marktfähigen Kosten ist damit natürlich nicht möglich.

PROFACTOR hat aufbauend auf jahrelanger Forschung Inkjet-Drucktechnologien gemeinsam mit ITW Morlock eine Lösung entwickelt, die bislang einzigartig erscheint. Sie verbindet digitale und analoge Technologien: Tampondruck und Inkjet-Druck werden intelligent kombiniert.

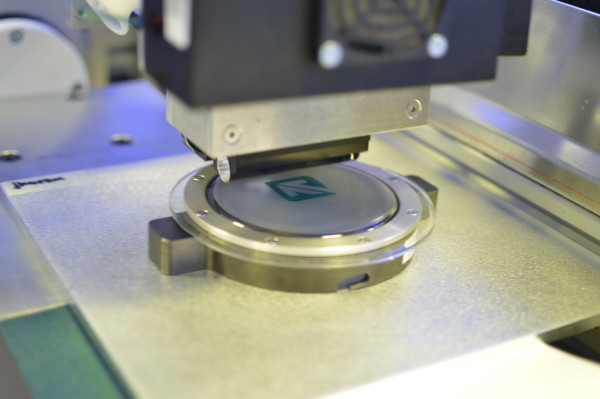

Der in Zusammenarbeit mit dem Industrieunternehmen ITW Morlock entwickelte digitale Tampondrucker funktioniert so: Das Tampon – der Druckstempel – ist eine transparente und dünne Silikonmembran aus UV-PDMS mit einer feinen Mikrostruktur. Sie wird in eine Halterung eingespannt und von einem Inkjet-Drucker mit den in digitaler Form vorliegenden Fotos, Texten oder Sujets in klassischem 4c-Druck beliebig bedruckt. Danach wird das Silikon aufgeblasen und mit dem zu bedruckenden Bauteil in der Maschine in Kontakt gebracht. Die auf diesem Weg aufgebrachte Druckertinte wird mittels UV-Licht ausgehärtet und vollständig auf das Bauteil übertragen. Die Membran wird danach abgezogen und ist innerhalb weniger Sekunden für einen neuen Druck mit beliebigem Inhalt bereit. „Das Ganze hört sich recht einfach an, aber zum Funktionieren müssen viele kleine Details berücksichtigt werden“, sagt Fechtig. „Die Entwicklung der geeigneten Tinten wird von spezialisierten Partnern übernommen, wir kümmern uns unter anderem um eine essenzielle Frage: wie löst sich die Tinte vollständig von der Membran und wie haftet die Tinte verlässlich auf den Bauteilen. Dafür sind unzählige Parameter zu berücksichtigen.“

Das Modul wurde in Kooperation mit einem Babyartikel-Hersteller entwickelt. Fechtig: „Da kommt noch dazu, dass die Tinte selbstverständlich allen Normen für Sicherheit und Gesundheit entsprechen muss.“

Nach dem individuellen Dekor folgt: die individuelle Funktionalisierung

Nach dem individuellen Dekor folgt: die individuelle FunktionalisierungPROFACTOR-Geschäftsführer Christoph Breitschopf ist überzeugt, dass das digitale Tampondruck-Modul für Aufsehen sorgen wird: „Wir haben damit etwas entwickelt, dass einem produzierenden Unternehmen einen klaren Vorteil im Wettbewerb verschaffen kann. Das entspricht exakt unserer Unternehmensphilosophie.“ Die dekorative Individualisierung sei allerdings erst ein erster Schritt. Der Inkjet-Druck von elektronischen Bauteilen, RFID-Antennen, Sensoren oder Elementen wie Photovoltaik-Zellen mittels Inkjet-Druck und hochspezieller spezieller Tinten ist in den Labors bei PROFACTOR längst Realität. Breitschopf: „Mittelfristig sollten Konsumprodukte mit dem digitalen Tampondruck nicht nur vom Design her, sondern auch hinsichtlich intelligenter Funktion vom Konsumenten individuell konfiguriert werden können.“

Alternative: Roboterbasierter Inkjet-Druck

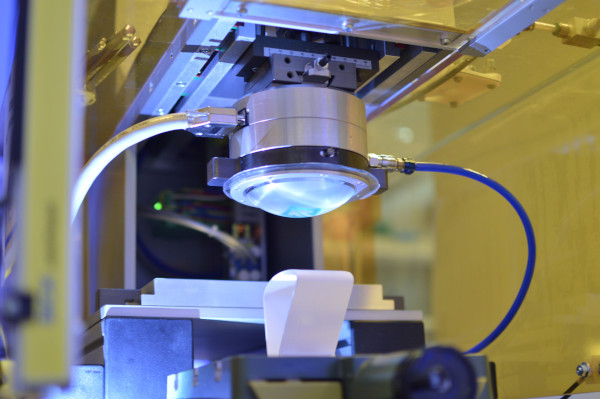

Eine Alternative zum digitalen Tampondruck ist der robotergeführte Inkjet-Druck. Auch hier forscht PROFACTOR seit Jahren daran, die Technologie so zu verfeinern, um von der Industrie genutzt zu werden. Fechtig: „Diese Methode bietet sich bei nichtstarren Gegenständen an, die für den Tampon-Druck nicht geeignet sind. Vereinfacht gesagt: Der digitale Tampondruck ist für das individuelle Bedrucken von starren Skischuhen geeignet. Der robotergeführte, kontaktlose Inkjet-Druck eignet sich besonders für das Bedrucken von großen Bauteilen und von z.B. weichen, nachgiebigen Turnschuhen oder Textilien.

Hier arbeitet PROFACTOR eng mit den Robotik-Spezialisten im Haus zusammen. Die größte Herausforderung ist das exakte Definieren des Pfades, den der Roboter um den in der Regel nicht per CAD-Daten exakt zu definierende Bauteil – wie eben ein Turnschuh – zurückzulegen hat. Derartige Produkte können mittels spezieller 3D-Software modelliert und digitalisiert werden. Für eine entsprechend hohe Druckqualität muss dabei aber noch an der Genauigkeit der 3D-Software gearbeitet werden.“

Die Anforderungen an die Qualitätssicherung in der Automobilindustrie sind enorm. PROFACTOR unterstützt Hersteller seit langem mit automatischen Inspektionssystemen. Dennoch ist bei vielen Bauteilen eine manuelle und oftmals mühsame Endprüfung per Augenschein nötig. Die Neuentwicklung Q-HUD (Quality Head Up Display) von PROFACTOR bedeutet einen Quantensprung in der Qualitätssicherung. Den Arbeitskräften in der Qualitätskontrolle wird per Projektion exakt angezeigt, wohin Sie in der Prüfung ihr Augenmerk richten müssen. Die Fachkräfte können sich damit auf die wesentliche Arbeit konzentrieren.

Die Anforderungen an die Qualitätssicherung in der Automobilindustrie sind enorm. PROFACTOR unterstützt Hersteller seit langem mit automatischen Inspektionssystemen. Dennoch ist bei vielen Bauteilen eine manuelle und oftmals mühsame Endprüfung per Augenschein nötig. Die Neuentwicklung Q-HUD (Quality Head Up Display) von PROFACTOR bedeutet einen Quantensprung in der Qualitätssicherung. Den Arbeitskräften in der Qualitätskontrolle wird per Projektion exakt angezeigt, wohin Sie in der Prüfung ihr Augenmerk richten müssen. Die Fachkräfte können sich damit auf die wesentliche Arbeit konzentrieren.

Die Kontrolle der Oberflächen von Metallbauteilen erfolgt längst automatisch mittels Bildverarbeitung. PROFACTOR hat dabei jahrelange Erfahrung in der Entwicklung von Algorithmen, die aus Kamerabildern kleinste Unregelmäßigkeiten auf metallischen Oberflächen detektieren. In der Endkontrolle müssen derartige Hinweise von geschulten Arbeitskräften inspiziert werden. Diese Person entscheidet im Takt der Produktion darüber, ob es sich lediglich um eine unmaßgebliche Verunreinigung oder Verfärbung handelt oder ob tatsächlich eine mechanische Beschädigung oder ähnliches vorliegt. „Das Problem in der Praxis ist die Orientierung am Bauteil“, sagt Harald Bauer. Er leitet bei PROFACTOR die Gruppe Visual Computing und hat das System mit seinem Team federführend entwickelt.

Mühsame Suche entfällt

Der Arbeitskraft wurde bislang via Monitor die Position eines möglichen Fehlers am digitalen Modell des Bauteils -zum Beispiel eines Zylinderkopfes – angezeigt. Bauer: „Der Prüfer musste auf Basis der Information auf einem Bildschirm die beanstandete Stelle am realen Bauteil vor ihm am Band finden. Bauer: „Diese ‚Rechenarbeit‘ im Kopf nehmen wir ihm ab. Sie hat auch mit der anspruchsvollen Entscheidung darüber, ob der Bauteil in Ordnung ist oder nicht, auch nichts zu tun. Darauf kann sich der Prüfer jetzt konzentrieren. Q-HUD bedeutet eine Aufwertung des Arbeitsplatzes.“

Unspektakuläre Hardware – hochkomplexer Algorithmus

Die Hardware des Systems ist unspektakulär. Ein einfacher Beamer projiziert ein Lichtsignal exakt an die Stelle des Bauteils, die zuvor vom Inspektionssystem als möglicher Fehler identifiziert wurde. Der Prüfer kann zur genauen Inspektion den „eingespannten“ Bauteil entlang einer Achse bewegen. Die Projektion des Lichtstrahls muss darauf selbstverständlich in Echtzeit reagieren. Spiegel helfen dabei, das Signal des Beamers in jedem Fall exakt auf die beanstandete Stelle zu lenken. Auch Hinweise auf mögliche Fehler an verdeckten Positionen – zum Beispiel in Bohrlöchern – werden mittels Pfeilen angezeigt.

Die Herausforderung, die für diese Entwicklung bewältigt werden musste, war die Kalibrierung der Kamera aus der Qualitätskontrolle mit dem Beamer. Bauer: „Die Pixel der Aufnahme aus der Inspektionskamera müssen exakt mit der Projektion des Lichtstrahls übereinstimmen.“ Um die Komplexität für den Bediener völlig zu verbergen, reagiert die Projektionstechnik auch auf die Bewegungen des Bauteils und passt das Projektionsbild in Echtzeit der aktuellen Teilelage an.

Mitarbeiter waren eingebunden

Beim Industriepartner BMW Group Werk Steyr wurde schon während der Entwicklung darauf Wert gelegt, die Arbeitskräfte einzubinden. Bauer: „Der Erfolg solcher Entwicklungen hängt wesentlich davon ab, ob sie vom Menschen akzeptiert werden. Dabei geht es oft um Kleinigkeiten.“ Das Feedback der Arbeitskräfte hat unter anderem dazu geführt, dass für die Tag- und Nachtschichten unterschiedliches Licht zum Einsatz kommt, die Farbe des Lichtstrahls kann von den Anwendern zudem individuell ausgewählt werden.“

Patentierung des Systems – Unternehmen sollen System selbst konfigurieren können

PROFACTOR hat – unabhängig vom Projekt bei BMW Group Werk Steyr – diese Kalibrierung zur Patentierung eingereicht. Das System soll künftigen Anwendern eine einfache und rasche Implementierung in die jeweilige Linie möglich machen. Die Kalibrierung des Projektors über eine Schnittstelle zum Inspektionssystem soll zukünftig direkt vom Betreiber durchgeführt werden können. Für Anwender ohne Schnittstelle zu einem automatischen Inspektionssystem wird ein „intelligenter Interaktionsstift“ entwickelt. Entlang der Linie können damit an einem Bauteil virtuelle Markierungen angebracht werden. In der Endkontrolle wird ein Signal auf diese Markierungen projiziert.

Video: automatisches Inspektionssysteme kombiniert mit Quality Head Up Display (Q-HUD) in der Automobilebranche

Im Rahmen der FOTO CHALLENGE 2019 – OÖ Forschung im Bild haben sich drei Fotografinnen der Herausforderung gestellt, einige der großen heimischen Forschungsleistungen auf kreative Weise ins Bild zu setzen.

In der Kategorie „Wer ist Forschung“ im Thema industrielle Produktion überzeugt das Bild von Maria Kirchner, in dem unsere PROFACTORianerin Julia Kurzmann und die Technologie roboter-basierter Inkjetdruck in Szene gesetzt wurde.

„Roboter Inkjet“ bietet die Möglichkeit, gekrümmte Oberflächen großflächig und bei hohem Durchsatz maskenlos digital zu bedrucken. Applikationsmöglichkeiten sind gebogene Gläser und Optiken, Flugzeuge, Schuhe, Autos, Konsumprodukte, Kunststoffverblendungen, Textilien und mehr.